在制造业数字化转型的浪潮中,精益管理作为一种旨在消除浪费、提升效率与质量的管理哲学,其价值日益凸显。对于软件服务提供商而言,为工厂客户设计并实施一套行之有效的精益管理解决方案,已不仅是提供工具,更是提供一套融合管理思想、业务流程与数字技术的系统性服务。一套成功的工厂精益管理软件实施方案,通常遵循以下核心路径与关键环节。

一、 诊断与规划阶段:深度洞察,精准定位

这是成功实施的基石。软件服务商需与工厂客户组建联合团队,深入生产现场(Gemba),通过价值流图(VSM)等工具,全面诊断现有流程中的七大浪费(过量生产、等待、搬运、库存、动作、不良品、过度加工)。此阶段的目标并非简单导入软件,而是明确精益改善的具体目标,如缩短交货周期、降低在制品库存、提升设备综合效率(OEE)等。基于诊断结果,共同制定分阶段的实施路线图,确保软件功能与精益改善目标紧密对齐。

二、 方案设计与定制阶段:量体裁衣,流程固化

软件方案必须适配工厂独特的工艺流程与管理文化。核心工作包括:

- 流程映射与再造:将优化后的精益流程(如单件流、看板拉动、快速换模)在软件中进行数字化建模,确保系统逻辑支撑精益运作。

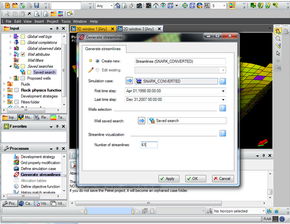

- 模块化配置:围绕核心价值流,配置生产执行(MES)、高级计划与排程(APS)、设备互联(IIoT)、质量管理(QMS)、Andon安灯系统等模块。例如,通过MES实现工序级实时数据采集,支撑绩效管理;通过电子看板实现物料精准拉动。

- 用户体验设计:针对不同角色(操作工、班组长、经理)设计简洁直观的交互界面,降低使用门槛,鼓励全员参与。

三、 系统实施与集成阶段:稳步推进,数据贯通

采用分步推进、试点先行的策略,通常选择一条产线或一个车间作为“样板点”。重点任务包括:

- 系统部署与集成:确保精益管理软件与工厂现有的ERP、WMS、PLM及自动化设备无缝集成,打破信息孤岛,实现数据流的端到端贯通。

- 数据标准化:建立统一的数据字典与采集规范,确保实时、准确的数据是精益分析和决策的基础。

- 变更管理:这是软性但至关重要的环节。通过培训、工作坊等形式,改变员工习惯,使其理解并认同精益理念与软件工具的结合,从“要我用”转变为“我要用”。

四、 运营与持续改善阶段:固化成果,循环提升

系统上线并非终点,而是持续精益的起点。软件服务应提供:

- 可视化与实时监控:通过管理驾驶舱、车间数字看板,将关键绩效指标(如节拍时间、一次合格率、停机时间)实时透明化,使问题无处隐藏。

- 根因分析与决策支持:利用软件的数据分析能力,对异常进行快速追溯(如质量追溯、设备故障分析),支持PDCA(计划-执行-检查-处理)循环的快速运转。

- 持续优化服务:软件服务商需要提供持续的支持与迭代服务,根据业务变化和改善成果,调整系统参数与功能,并引入更高级的分析工具(如预测性维护、数字孪生),助力工厂迈向更高阶的精益智能。

一套优秀的工厂精益管理软件实施方案,本质是“精益思想为魂,数字技术为体,变革管理为脉”的系统工程。它要求软件服务商超越技术供应商的角色,成为深谙制造业管理、精通流程优化、擅长推动组织变革的战略合作伙伴。唯有如此,才能将精益管理的种子通过数字化土壤深植于工厂,最终收获效率、质量与竞争力的累累硕果。